Du willst weniger Stillstand, weniger Ausschuss und mehr Durchsatz? Stell dir vor: Deine Werkzeugmaschinen laufen stabil, Rüstzeiten sind kurz, das Team weiß genau, was zu tun ist — und die Kosten purzeln. Genau darum geht es beim Thema „Werkzeugmaschinen effizienter Einsatz“. In diesem Beitrag zeige ich dir, wie du mit einfachen, praxisnahen Schritten sofort starten kannst, welche Infomorelos-Ansätze sich bewähren und wie du langfristig mit Daten, Wartung und Schulung echten Mehrwert schaffst. Klingt gut? Dann lass uns loslegen.

Wenn du einen Überblick darüber suchst, welche modernen Methoden und Maschinen in der Industrie aktuell relevant sind, hilft ein Blick auf internationale Vergleiche. Ein hilfreiches Beispiel findest du in unserem Artikel zu Fertigungstechnologien weltweit eingesetzt, der zeigt, welche Technologien in verschiedenen Regionen zum Standard gehören, welche Trends an Bedeutung gewinnen und wie du daraus konkrete Impulse für deine eigene Fertigung ableiten kannst, ohne gleich das ganze Budget umzustrukturieren.

Ein weiterer Aspekt, der beim Thema „Werkzeugmaschinen effizienter Einsatz“ nicht fehlen darf, ist die Frage nach dem Kosten-Nutzen-Verhältnis von Automatisierungslösungen. Wenn du wissen willst, wie Automatisierung konkret zur Kostenoptimierung durch Automatisierung beitragen kann, lohnt sich eine praxisorientierte Betrachtung: kleine Robotikzellen, automatisierte Werkzeugmagazine und intelligente Steuerungen bringen oftmals schnell messbare Einsparungen, ohne die Flexibilität im Produktionsalltag übermäßig einzuschränken.

Schließlich ist es hilfreich, das Thema „Werkzeugmaschinen effizienter Einsatz“ immer in den größeren Kontext von Fertigungsprozessen einzubetten. Auf unserer Übersichtsseite Produktion und Fertigung findest du weiterführende Infos und Best-Practice-Beispiele, wie Layout, Materialfluss und Prozessstandardisierung zusammenwirken, um Produktionskosten zu senken und die Lieferfähigkeit zu erhöhen — ein guter Ausgangspunkt, um Maßnahmen gezielt zu priorisieren.

Grundlagen für die Industrie: Effizienzfaktoren bei Werkzeugmaschinen

Bevor du mit Hightech-Tools oder großflächigen Investitionen loslegst, lohnt es sich, die Basics zu verstehen. Denn oft sind es kleine Hebel, die großen Effekt bringen. Beim Thema „Werkzeugmaschinen effizienter Einsatz“ spielen drei Dimensionen die Hauptrolle: Verfügbarkeit, Leistung und Qualität. Diese drei Säulen solltest du immer gemeinsam betrachten.

Verfügbarkeit, Leistung und Qualität als zentrale Dimensionen

Verfügbarkeit bedeutet nicht nur, dass die Maschine eingeschaltet ist. Es geht darum, ungeplante Stillstände zu minimieren und geplante Wartungen so zu timen, dass sie den Betrieb kaum stören. Leistung misst, wie viele Teile pro Stunde oder Schicht produziert werden. Und Qualität ist das, was den Kunden zufrieden und Retouren gering hält. Zusammen ergeben sie den OEE-Wert — ein zentraler Indikator beim Thema Werkzeugmaschinen effizienter Einsatz. Um ihn sinnvoll zu nutzen, solltest du die Ursachen kleinerer Verluste genauso analysieren wie größere Störungen: Ein paar Minuten mehr Rüstzeit oder ein leicht erhöhtes Ausschussniveau summieren sich über Wochen und Monate.

Rüstzeiten und Wechselkosten

Rüstzeiten sind der Feind von Flexibilität. Lange Rüstzeiten bedeuten, du musst größere Lose fertigen, um wirtschaftlich zu bleiben. Das führt zu höheren Lagerkosten und weniger Reaktionsfähigkeit. Daher ist die Reduzierung von Rüstzeiten ein schnelles Mittel, um Effizienz zu steigern — und zwar ohne neue Maschinen zu kaufen. Schau dir an, welche Tätigkeiten wirklich an der Maschine stattfinden müssen und welche Schritte parallelisiert oder vorgezogen werden können. Oft sind es organisatorische Hürden statt technischer, die den Prozess verlängern.

Produktionslayout und Materialfluss

Oft unterschätzt: Ein schlanker Materialfluss kann Nebenzeiten massiv reduzieren. Achte auf Wege, Übergaben und ergonomische Positionierung. Eine Maschine, die 20 Meter von der Materialzufuhr entfernt steht, ist ein versteckter Kostenfaktor. Denke auch an Pufferzonen, Standardarbeitsplätze für Rüstarbeiten und an das Reduzieren von Kreuzbewegungen, um Staus und Wartezeiten zu vermeiden. Kleine Veränderungen am Layout bringen oft sofort sichtbare Effekte.

Menschen, Prozesse und Technik

Technik hilft, aber ohne klare Prozesse und geschulte Menschen bleibt Effizienz oft Wunschdenken. Verantwortung, SOPs und visuelle Hilfen sind deshalb genauso wichtig wie Sensorik oder Software. Implementiere einfache Feedbackschleifen: Tägliche Kurzmeetings, in denen Probleme angesprochen und priorisiert werden, helfen mehr als viele teure Reports, die nie gelesen werden.

Infomorelos-Ansätze zur Optimierung von Werkzeugwechseln und Rüstzeiten

Infomorelos setzt auf pragmatische und schnell umsetzbare Maßnahmen. Rüstzeiten lassen sich in vielen Betrieben deutlich reduzieren — oft schon mit einfachen Veränderungen.

Standardisierung und Lean-Rüsten

SMED, also Single-Minute Exchange of Die, ist kein Hexenwerk. Kern ist: Trenne interne von externen Schritten und bereite alles vor, bevor die Maschine stoppt. So sehen typische Schritte aus:

- Beobachte und messe den aktuellen Rüstprozess.

- Identifiziere Aufgaben, die außerhalb der Maschine erledigt werden können.

- Führe Schnellspannsysteme und standardisierte Adapter ein.

- Trainiere das Team und dokumentiere den neuen Ablauf.

Schon eine Reduktion der Rüstzeit um 30–50 % kann die Losgrößenrechnung auf den Kopf stellen und Lagerkosten drastisch senken. Ein Tipp: Starte mit einem Pilotauftrag, bei dem alle beteiligten Personen den neuen Ablauf testen. Danach iterierst du im KVP-Modus. So bekommst du schnell Feedback und vermeidest teure Fehlinvestitionen.

Praxisbeispiel: Vom Chaos zur Routine

In einem Mittelstandsunternehmen wurde das Rüsten einer CNC-Fräse von durchschnittlich 45 Minuten auf 18 Minuten reduziert. Die Maßnahmen: Werkzeugsets, vorbereitete Spannvorrichtungen und eine Checkliste für jeden Schritt. Wichtig dabei war das Commitment der Schichtleiter: Ohne ihre Unterstützung wären die Änderungen nicht nachhaltig geworden. Solche Beispiele zeigen: Prozesse optimieren kostet vor allem Zeit für Analyse und Training, nicht immer viel Geld.

Werkzeuglogistik und -management

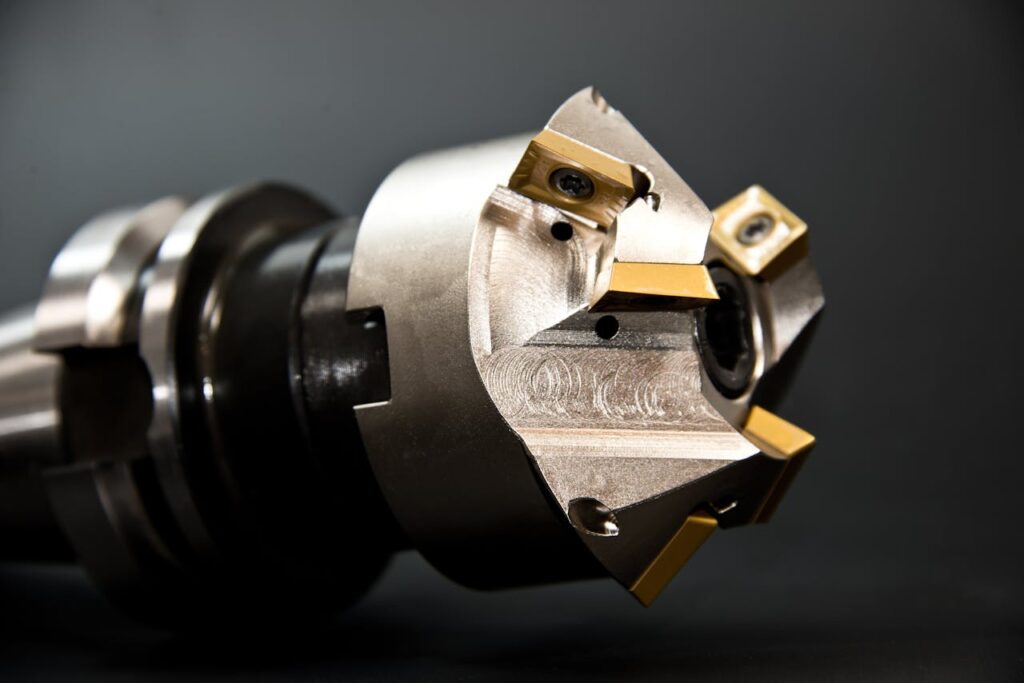

Werkzeugmanagement ist oft chaotisch — Werkzeugkästen ohne System, keine Inventur, ungeklärte Zuständigkeiten. Mit ein paar Regeln lässt sich das ändern:

- Kennzeichnungssysteme (Barcode/RFID) einführen.

- Werkzeugsets für Standardaufträge vorkonfigurieren.

- Ein kleines Kanban- oder Min-/Max-Lagersystem für kritische Werkzeuge aufbauen.

Automatisierte Magazinlösungen sind eine Investition wert, wenn du viele Werkzeuge und häufige Wechsel hast — aber oft reichen organisatorische Verbesserungen für große Effekte. Ergänze das Tool-Management mit einer digitalen Historie: Wer hat welches Werkzeug genutzt und wann? So lassen sich Verschleißmuster früh erkennen.

Rüstpläne und digitale Checklisten

Digitale Checklisten unterstützen Bediener Schritt für Schritt, minimieren Fehler und liefern gleichzeitig Daten. Ein Tablet an der Maschine mit einem digitalen Rüstplan beschleunigt das Setup und liefert automatisch Auftragsdaten an MES-Systeme. Nutze Fotos, kurze Videos und Hinweise zu typischen Fehlerquellen — das hilft besonders neuen Kolleginnen und Kollegen enorm.

Wartung, Kalibrierung und Zustandsüberwachung für maximale Verfügbarkeit

Wartung ist nicht nur Reaktion auf Ausfall, sondern Vorsorge. Wenn du deine Maschinen länger am Laufen halten willst, brauchst du einen Mix aus präventiver Pflege und intelligenter Zustandsüberwachung.

Präventive vs. zustandsbasierte Wartung

Wartung nach festen Intervallen ist einfach, aber nicht immer effizient. Zustandsbasierte Wartung (Condition Monitoring) nutzt Sensordaten — Vibration, Temperatur, Stromaufnahme — um frühzeitig Auffälligkeiten zu erkennen. Ein pragmatischer Mix ist oft am besten:

- Routineinspektionen nach Plan.

- Sensorüberwachung für kritische Komponenten.

- Alarmierung bei Abweichungen und definierte Eskalationswege.

Beginne mit wenigen, aber aussagekräftigen Messgrößen. Oft reichen Schallpegel, Vibration und Temperatur, um drohende Lager- oder Spindelschäden rechtzeitig zu erkennen. Spare nicht an der Dokumentation: Ohne Protokolle sind Erkenntnisse schnell verloren.

Kalibrierung und Messtechnik

Regelmäßige Kalibrierung sichert Maßhaltigkeit und reduziert Nacharbeit. Ein klarer Kalibrierplan mit Zuständigkeiten und Fristen hilft, Qualitätsprobleme zu vermeiden. Halte Prüfgeräte traceable und dokumentiere jede Kalibrierung — das zahlt sich bei Audits und Reklamationen aus. Ergänze Kalibrierprozesse mit Prozessfähigkeitsanalysen (Cp/Cpk), um systematische Abweichungen frühzeitig zu erkennen.

Instandhaltungsmanagement und Ersatzteilwesen

Ein chaotisches Ersatzteillager verlängert Ausfallzeiten. Identifiziere kritische Teile, definiere Mindestbestände und nutze ein einfaches CMMS (Computerized Maintenance Management System), um Wartungsarbeiten zu planen und nachzuverfolgen. Das spart nicht nur Zeit, sondern auch Nerven. Führe außerdem eine ABC-Analyse der Ersatzteile durch, um Kapitalbindung zu reduzieren und trotzdem schnell austauschen zu können.

Datengetriebene Tools und Automatisierung: Den Einsatz von Werkzeugmaschinen optimieren

Daten sind der Schlüssel zur Optimierung. Sie ermöglichen fundierte Entscheidungen, vorausschauende Instandhaltung und Automatisierung, die repetitive Aufgaben minimiert.

Erfassung relevanter Maschinendaten

Welche Daten brauchst du? Beginne mit den Basics:

- Laufzeiten und Stillstände

- Zykluszeiten und Ausschussraten

- Werkzeugzustand und Werkzeugwechselhäufigkeit

- Energieverbrauch

- Sensorwerte: Temperatur, Vibration, Strom

Diese Informationen gehören in ein zentrales System (MES, IIoT-Plattform). Ohne zentrale Sammlung verfliegt der Nutzen schnell. Denke bei der Auswahl von Sensoren an Skalierbarkeit: Lieber mit wenigen stabilen Messpunkten starten und später ausbauen.

Analytik und Dashboards

Dashboards sind kein Selbstzweck. Sie müssen relevante Kennzahlen auf einen Blick zeigen und die Möglichkeit bieten, in die Ursachenforschung einzusteigen. Nutze Alerts für Abweichungen und setze klare Verantwortlichkeiten für Reaktionen. Ergänze Dashboards um Trend-Analysen, damit du nicht nur auf Ereignisse reagierst, sondern bevorstehende Entwicklungen erkennst.

Automatisierungspotenziale

Automatisiere das, was wiederkehrend ist: Be- und Entladung, Werkzeugwechsel, inline-Messungen. Roboterzellen verbinden Präzision mit Geschwindigkeit. Nicht jede Station braucht Robotik — aber dort, wo Taktzeiten knapp sind oder 24/7-Produktion läuft, lohnt sich die Investition schnell. Berücksichtige bei Automatisierungsprojekten die Schnittstellen zu MES/ERP, sodass Auftragsdaten automatisch an die Maschinen gelangen und Fehlerquellen minimiert werden.

KI und Predictive Maintenance

Künstliche Intelligenz kann Anomalien erkennen, die Menschen leicht übersehen. Predictive Maintenance sagt dir nicht nur, dass etwas bald ausfallen könnte, sondern auch, welches Teil betroffen sein wird. So planst du Wartungen gezielt und vermeidest unnötige Eingriffe. Wichtig: Modelle lernen nur mit guten Daten. Investiere daher anfangs Zeit in saubere Datensammlung und -kuration.

Schulung und Fachwissen: Menschliche Kompetenzen als Erfolgsfaktor

Technik ist nur so gut wie die Menschen dahinter. Investiere in deine Mitarbeiter — denn sie sind es, die Maschinen effizient betreiben, Fehler finden und kreative Lösungen liefern.

Training on the Job und Standard Operating Procedures (SOPs)

Praxisnahe Schulungen kombiniert mit klaren SOPs schaffen Verlässlichkeit. Visualisiere Arbeitsabläufe, nutze Checklisten und Sorge für regelmäßige Refresh-Trainings. So bleiben Kenntnisse nicht nur auf dem Papier, sondern werden im Alltag gelebt. Gamification-Elemente in Trainings können die Motivation erhöhen und Lernfortschritte messbar machen.

Förderung von Problemlösekompetenzen

Gib Mitarbeitern Raum, Probleme zu melden und Lösungen vorzuschlagen. KVP-Workshops, kleine A3-Projekte oder Ideenwettbewerbe bringen oft unerwarteten Nutzen. Belohnungssysteme für umgesetzte Ideen steigern die Motivation zusätzlich. Denke daran: Kleine, schnell umsetzbare Ideen haben oft die größte Wirkung — nicht sofort große Projekte.

Spezialwissen für Maschinen und Prozesse

Für CNC, CAM oder Messtechnik brauchst du Spezialisten. Sorge für regelmäßige Weiterbildung, Austausch mit Maschinenlieferanten und interne Wissensdatenbanken. Ein kleines Expertennetzwerk innerhalb des Betriebs kann viel Know-how bündeln. Erwäge außerdem Kooperationen mit lokalen Hochschulen oder technischen Schulen — oft stehen dort motivierte Praktikanten und frische Ideen bereit.

KPI-basiertes Controlling: Kosten senken, Qualität steigern, nachhaltige Ergebnisse

Kennzahlen machen Erfolge sichtbar. Du brauchst ein schlankes, aussagekräftiges KPI-Set, das regelmäßig überprüft wird. Darauf basieren Entscheidungen, Priorisierungen und Investitionen.

| KPI | Beschreibung | Nutzen |

|---|---|---|

| OEE (Overall Equipment Effectiveness) | Verfügbarkeit x Leistung x Qualität | Ganzheitliche Effizienzdarstellung |

| MTTR / MTBF | Mittlere Reparaturzeit / mittlere Zeit bis zum Ausfall | Messung der Wartungseffektivität |

| Rüstzeit pro Los | Zeitaufwand für Einrichten und Werkzeugwechsel | Basis für Losgrößenentscheidungen |

| Ausschussrate | Anteil fehlerhafter Teile | Kosten- und Qualitätssteuerung |

| Energieverbrauch / Stück | Ressourceneffizienz | Kosten senken & Nachhaltigkeit |

Implementierung und Reporting

Wichtig ist: KPIs müssen relevant und nachvollziehbar sein. Visualisiere die Daten, definiere Verantwortlichkeiten und halte kurze Review-Meetings ab. Korrigiere nicht nur, sondern frage auch: Was hat gut funktioniert? Was nicht? Nutze A/B-ähnliche Vergleiche, um Maßnahmen zu bewerten — etwa zwei ähnliche Maschinen mit unterschiedlicher Wartungsstrategie drei Monate lang vergleichen.

Benchmarking und kontinuierliche Verbesserung

Setze interne Benchmarks (Best-in-Class-Stationen) und vergleiche dich extern, wo möglich. Nutze Methoden wie Kaizen oder Six Sigma, um Prozesse systematisch zu verbessern. Dokumentiere Erfolge und Misserfolge, damit das Wissen im Unternehmen bleibt und nicht an einzelne Personen gekoppelt ist.

Praxis-Checkliste und 90-Tage-Plan

- Erste Woche: Bestandsaufnahme — Maschinen, Rüstzeiten, vorhandene Datenquellen.

- Woche 2–4: Quick Wins umsetzen — Werkzeugsets, SOPs, sichtbare Checklisten.

- Monat 2: Pilot für Sensorik / Condition Monitoring starten; digitales Rüstplan-Tool testen.

- Monat 3: Schulungen durchführen, Dashboard einführen, KPI-Reviews etablieren.

- Laufend: KVP-Runden, Ersatzteilmanagement optimieren, Predictive Maintenance ausrollen.

Fazit

„Werkzeugmaschinen effizienter Einsatz“ ist kein einmaliges Projekt, sondern ein kontinuierlicher Prozess. Mit den richtigen Prioritäten — Rüstzeitreduktion, sinnvolle Wartungsstrategien, datenbasierte Entscheidungen und gezielte Mitarbeiterförderung — erzielst du schnell spürbare Ergebnisse. Fang klein an, miss konsequent und skaliere erfolgreiche Maßnahmen. Und denke daran: Die beste Technik allein reicht nicht — Menschen und Prozesse machen den Unterschied. Wenn du diszipliniert misst und Schritt für Schritt vorgehst, wirst du überrascht sein, wie viel Potenzial oft ungenutzt im täglichen Betrieb schlummert.

- Rüstzeiten messen und SMED anwenden.

- Werkzeugmanagement einführen (Kennzeichnung & Sets).

- Sensordaten sammeln, ein zentrales Dashboard aufbauen.

- Schulungen planen und SOPs festschreiben.

- KPIs festlegen und monatlich reviewen.

Wenn du möchtest, kann ich dir aus dieser Checkliste ein konkretes Maßnahmenpaket für die ersten 30 Tage erstellen — mit Prioritäten, Zeitaufwand und geschätzten Einsparungen. Sollen wir das zusammen durchgehen?