Du willst wissen, wie Du mit IoT-Integration in Produktion echte Mehrwerte erzeugst — weniger Stillstand, bessere Qualität und messbare Einsparungen? In diesem Gastbeitrag bekommst Du praxisnahe Strategien, konkrete Schritte und Beispiele, wie infomorelos.com Industrieunternehmen dabei unterstützt, IoT‑Projekte erfolgreich umzusetzen. Keine trockene Theorie, sondern klare Handlungsanweisungen und Einsichten, die Du direkt ausprobieren kannst.

Unsere Expertise in Automatisierung und Robotik ergänzt IoT-Strategien ideal: Indem mechanische Prozesse und Roboterzellen digital vernetzt werden, generierst Du wertvolle Telemetriedaten, verbesserst Zykluszeiten und erhöhst die Anlagenverfügbarkeit. Diese Integration schafft nicht nur Effizienzgewinne, sondern ermöglicht auch flexiblere Fertigungszellen, in denen sich Produktionsabläufe schneller an wechselnde Auftragslagen anpassen lassen.

Gerade bei der Instandhaltung zahlt sich ein strukturierter Ansatz aus: Unsere Empfehlungen zu Prädiktive Wartung Strategien zeigen, wie Du aus Sensordaten echte Vorhersagen machst und ungeplante Ausfälle verhinderst. Mit einfachen Regeln und fortschrittlichen Algorithmen lassen sich Trendbrüche frühzeitig erkennen, Wartungsfenster optimieren und Kosten nachhaltig senken — ohne unnötige Eingriffe in laufende Prozesse.

Für die saubere Umsetzung der Steuerlogik ist fundiertes Wissen in SPS-Programmierung und Steuerung unerlässlich, denn nur so werden die erfassten Daten in sichere, deterministische Aktionen überführt. Wir kombinieren bewährte SPS-Standards mit modernen IoT-Protokollen, damit Steuerungsaufgaben zuverlässig, sicher und wartbar bleiben — auch bei späteren Skalierungen oder Funktionsupdates.

IoT-Integration in Produktion: Grundlagen und Chancen mit infomorelos.com

IoT-Integration in Produktion bedeutet mehr als nur Sensoren irgendwo anzubringen. Es geht darum, physische Anlagen, Betriebstechnik und IT so zu vernetzen, dass Daten zu verwertbaren Informationen werden. Sensorik misst Temperatur, Vibration, Druck, Stromaufnahme und viele weitere Parameter. Edge-Geräte verarbeiten Rohdaten lokal, bevor sie in die Cloud oder in Fabrik‑IT-Systeme fließen. Plattformen erfassen, analysieren und visualisieren die Daten, während Schnittstellen zu MES, ERP und SCADA die gewonnenen Erkenntnisse in operative Entscheidungen überführen.

Technisch betrachtet bestehen typische IoT-Architekturen aus mehreren Schichten: Gerät (Sensoren/Aktoren), Edge (Gateways, lokale Verarbeitung), Konnektivität (Ethernet, Wi‑Fi, 4G/5G, LoRaWAN), Plattform/Cloud (Datenhaltung, Analyse, ML), und Integrationsschicht (APIs, Middleware). Jede Schicht hat eigene Anforderungen an Latenz, Verfügbarkeit und Sicherheit. infomorelos plant diese Schichten so, dass Du die richtigen Daten zur richtigen Zeit bekommst — ohne Overhead und ohne unnötige Komplexität.

Chancen sind groß: Du kannst Maschinenausfälle vorhersehen, Qualität inline überwachen, Energieverbrauch optimieren und Prozesse deutlich beschleunigen. Außerdem eröffnet IoT neue Geschäftsmodelle: condition-based services, Machine-as-a-Service oder datenbasierte Produktanalysen. Für kleinere Unternehmen kann das bedeuten, dass Du nicht länger nur Teile lieferst, sondern Serviceverträge auf Basis echter Nutzungsdaten anbietest. infomorelos verfolgt dabei einen modularen Ansatz: Machbarkeitsanalyse, Pilotprojekte, Integration und Managed Services. So lassen sich Risiken minimieren und Erfolge schneller zeigen — ideal, wenn Du keinen langwierigen „Big Bang“ starten willst.

Vorteile der IoT-Integration in der Produktion: Mehr Transparenz, Effizienz und Qualität

Stell Dir vor, Du siehst in Echtzeit, welche Maschine wie produktiv ist, wo Engpässe entstehen und welche Charge gerade Probleme macht. Genau das liefert die IoT-Integration in Produktion. Hier die wichtigsten Vorteile, die wirklich zählen:

- Transparenz: Live-Daten ermöglichen schnelle Entscheidungen. Du verlierst keine Zeit mehr mit Vermutungen.

- Effizienzsteigerung: Durch bessere Auslastung, kürzere Rüstzeiten und optimierte Taktung steigt die Produktivität messbar.

- Vorausschauende Wartung: Predictive Maintenance reduziert ungeplante Stillstände und senkt Instandhaltungskosten.

- Qualitätsverbesserung: Inline-Kontrollen senken Ausschuss und verbessern First-Pass-Yield.

- Kostensenkung: Weniger Ausschuss, geringerer Energieverbrauch und optimierte Materialnutzung sparen Geld.

- Skalierbarkeit: Modulare Architekturen lassen Dich nach einem erfolgreichen Pilot schnell weitere Linien oder Standorte anbinden.

Um das greifbarer zu machen: Angenommen, eine Linie produziert 1.000 Teile pro Woche mit 5 % Ausschuss. Durch Inline-Qualitätskontrolle und Prozessanpassung kann dieser Ausschuss auf 3 % sinken. Das sind 20 zusätzliche verkaufbare Einheiten pro 1.000 Teile — multipliziert über Monate ergibt das schnell signifikante Einsparungen. Oder ein anderes Beispiel: Wenn durch prädiktive Wartung die ungeplanten Ausfallzeiten um 30 % sinken, erhöht sich die Maschinenverfügbarkeit, was oft zu einem direkten Umsatzplus führt. infomorelos hilft Dir, solche Hypothesen mit realistischen Zahlen zu hinterlegen und den ROI zu berechnen.

Schritte zur Implementierung der IoT-Integration in der Produktion

Ein IoT-Projekt gelingt nicht zufällig. Du brauchst einen Plan, einen iterativen Ansatz und pragmatische Entscheidungen. Hier ist eine Schritt-für-Schritt-Anleitung, die sich in der Praxis bewährt hat.

1. Analyse & Zieldefinition

Beginne mit klaren Zielen: Willst Du Stillstände reduzieren, die Qualität verbessern oder Energie sparen? Ein konkretes Ziel wie „Reduktion ungeplanter Ausfälle um 30 % in 12 Monaten“ hilft bei der Auswahl der Use Cases und Messgrößen. Definiere KPIs, z. B. OEE, MTTR, Ausschussquote und Energieverbrauch pro Einheit. Außerdem lohnt sich eine Stakeholder-Analyse: Wer braucht welche Daten? Wer trifft Entscheidungen? Wer finanziert das Projekt?

2. Bestandsaufnahme & Architekturplanung

Inventarisiere Maschinen, vorhandene Sensorik und Schnittstellen. Viele Anlagen sprechen OPC UA, Modbus oder Profinet — das musst Du wissen. Entscheide, welche Daten lokal (Edge) verarbeitet werden und welche in der Cloud landen. Plane Datenmodelle und die Integration zu MES/ERP. Gleichzeitig solltest Du überlegen, welche Legacy-Komponenten weiterhin betrieben werden müssen und wie Du sie sicher einbindest. Eine klare Blaupause für die Architektur vermeidet teure Nachbesserungen.

3. Sensor- und Hardwareauswahl

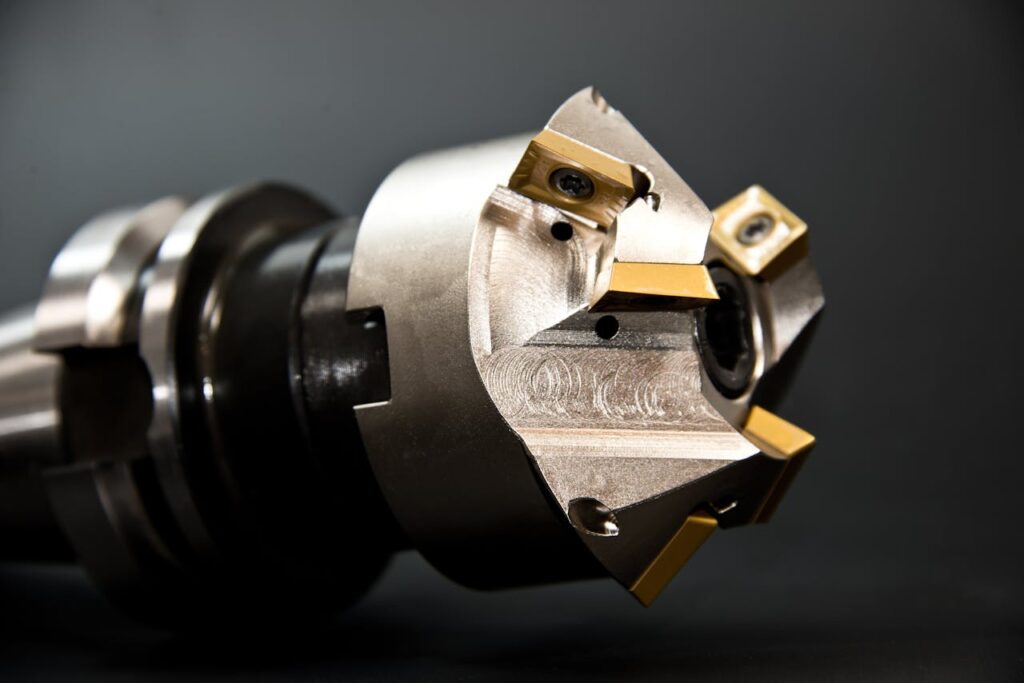

Wähle Sensoren zielgerichtet: Nicht jede Messgröße ist gleich wichtig. Temperaturextreme, Vibrationen an Wälzlagern, Stromspitzen oder Füllstände liefern oft die größten Hinweise auf Störungen. Achte auf Industriefähigkeit (IP‑Rating, Lebensdauer), Schnittstellenfähigkeit und Kalibrierbarkeit. Gateways sollten konfigurierbar sein und lokale Filterfunktionen bieten, um Bandbreite und Kosten zu sparen.

4. Connectivity und Datenpipeline

Treffe bewusste Entscheidungen zur Konnektivität: Für Echtzeitsteuerung ist deterministische Verbindung (Ethernet/Profinet) nötig, für Telemetrie reicht oft LTE/5G oder LoRaWAN. Plane die Datenpipeline: Rohdaten, ETL (Extract-Transform-Load), Speicherung und Bereitstellung für Analytics. Nutze Message-Broker wie MQTT für effiziente Telemetrie und achte auf persistente Queues für Ausfallsicherheit.

5. Proof of Concept / Pilot

Starte klein: Wähle eine kritische Linie oder Anlage für den Pilot. Das reduziert Risiko und bringt schnelle Erkenntnisse. Installiere Sensoren, teste Gateways und setze Dashboards auf, die Deine KPIs zeigen. Nimm Feedback von Bedienern und Instandhaltung ernst — sie kennen die Probleme am besten. Definiere klare Abbruch- und Erfolgskriterien für den PoC, damit Du nicht endlos pilottest.

6. Integration & Schnittstellen

Sorge für saubere Anbindung an MES, ERP und ggf. SCADA. Standardprotokolle (OPC UA, MQTT) erleichtern die Integration und verbessern die Interoperabilität. Datenmapping und semantische Modellierung sind oft unterschätzte Aufgaben, aber sie sind entscheidend für die Nutzbarkeit der Daten. API-Gateways und Middleware helfen, heterogene Systeme zu harmonisieren.

7. Skalierung & Rollout

Erfolgreiche Piloten lassen sich skaliert ausrollen: Standardisiere Hardware-Auswahl, Installationsprozesse und Monitoring-Workflows. Automatisiere so viel wie möglich, etwa Provisioning von Gateways oder das Deployment von Edge-Software. Plane Rollout-Wellen nach Priorität und Standort, um Lernkurven zu nutzen und Ressourcen zu schonen.

8. Betrieb & kontinuierliche Verbesserung

Implementiere Supportprozesse, SLAs und ein Monitoring-System, das Performance und Security abdeckt. Machine-Learning-Modelle sollten regelmäßig validiert werden, um „Drift“ zu vermeiden. Ein Plan für kontinuierliche Verbesserungen hält das System langfristig wertschöpfend. Achte auf Wartungspläne für Sensoren (Kalibrierung) und zurücklaufende KPIs, um Verschlechterungen früh zu erkennen.

9. Change Management & Training

Technik allein reicht nicht. Schulen die Mitarbeiter, passe Prozesse an und fördere eine datengetriebene Kultur. Wenn die Bediener die Dashboards nicht nutzen, sind die besten Analysen wertlos. Entwickle leicht verständliche Schulungsmaterialien, „Quick Wins“-Anleitungen und betreibe Change Agents in der Produktion, die als Multiplikatoren fungieren.

Sicherheits- und Compliance-Aspekte der IoT-Integration in der Produktion

Sicherheit ist kein Add-on — sie ist Grundvoraussetzung. OT‑Netze sind oft angreifbar, und ein Sicherheitsvorfall kann Produktionsstillstand und Imageverlust verursachen. Hier die wichtigsten Schutzmaßnahmen:

- Netzwerksegmentierung: Trenne OT und IT logisch und physisch. Das begrenzt die Angriffsfläche und ermöglicht gezielte Sicherheitskontrollen.

- Device- und Identity-Management: Nutze Zertifikate, PKI und ein zentrales Management für Geräteidentitäten. Default-Passwörter sind tabu — ändere sie bei Installation.

- Datenverschlüsselung: Verschlüssele Daten in Transit (z. B. TLS) und im Ruhezustand. Schlüsselmanagement darf nicht improvisiert werden; setze auf Hardware-Sicherheitsmodule (HSM) wo möglich.

- Patch- und Firmware-Management: Plane Updates sorgfältig, um Produktion nicht zu gefährden, aber trotzdem Sicherheitslücken zu schließen. Testumgebungen minimieren Risiken bei Rollouts.

- Monitoring und Incident Response: Implementiere Logging, SIEM und einen Response-Plan, der Rollen und Eskalationswege beschreibt. Übe den Notfallplan regelmäßig in Tabletop-Übungen.

- Compliance: Beachte industrielle Standards wie IEC 62443 sowie allgemeine Sicherheits- und Datenschutzanforderungen wie ISO 27001 und DSGVO. Dokumentiere Entscheidungen und Nachweise für Audits.

- Physische Sicherheit: Vergiss nicht den physischen Schutz von Gateways und Sensoren — Manipulation kann Datenintegrität gefährden.

OT-Sicherheit unterscheidet sich von IT-Sicherheit. Downtime ist in der Produktion teuer. Deshalb setzt infomorelos auf Security-by-Design: Sicherheitsarchitektur, regelmäßige Risikoassessments und automatisierte Prüfprozesse von der Pilotphase bis zum produktiven Betrieb.

Fallstudien: Wie infomorelos.com Industrieunternehmen bei der IoT-Integration unterstützt

Du willst konkrete Ergebnisse sehen? Hier sind drei kompakten Fallstudien, die zeigen, wie IoT-Integration in Produktion konkret wirkt.

Automobilzulieferer: Reduktion ungeplanter Stillstände

Problem: Häufige Maschinenstopps, lange Fehlersuche, gefährdete Liefertermine.

Vorgehen: Installation von Vibrations- und Temperatur-Sensoren, Edge‑Analytics für Echtzeitalarme, Integration in das Wartungsmanagement. Zusätzlich wurden Wearables für Techniker eingeführt, die Workorders und Anleitungen direkt anzeigen.

Ergebnis: Ungeplante Ausfallzeiten sanken um 35 %, MTTR ging deutlich zurück, Ersatzteilbedarf besser planbar. Die Amortisation der Lösung erfolgte in weniger als 18 Monaten. Wichtige Learnings: früh involvierte Instandhalter beschleunigen die Akzeptanz, und klare Alarm-Policies verhindern Alarmmüdigkeit.

Lebensmittelproduktion: Qualitätssicherung und Traceability

Problem: Rückverfolgbarkeit und Inline-Qualitätssicherung fehlten, Reklamationsaufwände hoch.

Vorgehen: Barcode/RFID-Tracking, Inline-Sensorik für Temperatur und Feuchtigkeit, automatische Dokumentation von Chargendaten in der Cloud. Dashboards und automatisierte Reports für Audits wurden eingerichtet. Ein besonderes Augenmerk lag auf Datenschutz und Partikelüberwachung, um regulatorische Vorgaben einzuhalten.

Ergebnis: Ausschuss ging um rund 20 % zurück, Rückrufprozesse beschleunigten sich enorm, und die Compliance-Aufwände für Audits reduzierten sich deutlich. Bonus: Die Datenbasis ermöglichte die Optimierung von Rezepturen, was zu besserem Geschmack und geringerer Reklamationsquote führte.

Prozessindustrie: Energieoptimierung und Emissionsmonitoring

Problem: Hohe Energiekosten und ungenaue Emissionsdaten für Reportingzwecke.

Vorgehen: Energiemessgeräte und Durchflussmesser wurden angebunden, Daten in ein Energiemanagement-Portal gespeist und Optimierungsalgorithmen eingesetzt, um Lastspitzen zu glätten. Zudem wurde ein Reporting-Template erstellt, das interne und externe Stakeholder bedient.

Ergebnis: Energieverbrauch pro Einheit sank um 12–18 %, CO2‑Reporting automatisiert, operative Kosten niedriger und bessere Vorbereitung auf regulatorische Anforderungen. Wichtiges Learning: Transparente Kommunikation zu Einsparzielen motiviert Mitarbeitende und schafft Akzeptanz für Prozessänderungen.

KPIs und Messgrößen für erfolgreiche IoT‑Projekte

Ohne Messgrößen keine Aussage über Erfolg. Definiere klare KPIs, bevor das Projekt startet. Typische Kennzahlen, die Du beobachten solltest:

- OEE (Overall Equipment Effectiveness)

- MTTR (Mean Time to Repair) und MTBF (Mean Time Between Failures)

- Ausschussquote / First-Pass-Yield

- Durchsatz (Stückzahl pro Stunde)

- Energieverbrauch pro Einheit

- ROI und Payback-Zeiten

- Verfügbarkeit von Daten (Uptime der Telemetrie)

- Mean Time to Detect (MTTD) für kritische Anomalien

Eine klare Baseline vor Projektstart ist essentiell. Nutze Dashboards mit Drilldowns, damit Entscheider auf unterschiedlichen Ebenen (Shopfloor, Management) die relevanten Kennzahlen sehen. Automatisierte Reports helfen, Trends zu erkennen und Maßnahmen zu priorisieren.

Praxisempfehlungen für Entscheider

Was solltest Du als Entscheider konkret tun? Hier eine pragmatische To-Do-Liste:

- Wähle einen klaren, messbaren Use Case als Startpunkt.

- Setze auf offene Standards (OPC UA, MQTT) für langfristige Interoperabilität.

- Plane Security und Compliance von Anfang an ein.

- Arbeite iterativ: Pilot, lernen, skalieren.

- Investiere in Schulung und Change Management — Menschen machen den Unterschied.

- Führe eine transparente Kostenplanung und Budgetpuffer für Integrationsaufwände ein.

- Bewerte Partner nach Referenzen, Supportangeboten und langfristiger Roadmap.

Bei der Anbieterauswahl achte auf folgende Kriterien: Industrie-Erfahrung, Integrationsfähigkeiten, Skalierbarkeit, Security‑Praxis, Preisstruktur und Service-Level. Infomorelos begleitet solche Projekte end-to-end: Von der Machbarkeitsstudie bis zum betreuten Betrieb und zur langfristigen Optimierung.

FAQ

Wie schnell sehe ich erste Ergebnisse nach der IoT-Integration in Produktion?

Typischerweise zeigen sich erste Verbesserungen wie bessere Transparenz und schnellere Fehlererkennung bereits innerhalb weniger Wochen bis Monate nach dem Pilotstart. Größere Einsparungen und ROI manifestieren sich meist innerhalb von 6–18 Monaten, abhängig vom Use Case und dem Umfang des Rollouts.

Benötige ich teure Spezialhardware?

Nicht zwangsläufig. Oft reichen kosteneffiziente Sensoren und standardisierte Gateways. Entscheidend ist eine geeignete Architektur und Software, die Daten zuverlässig sammelt, anreichert und analysiert. Investiere lieber in gute Integration und Datenqualität als in überdimensionierte Hardware.

Welche Rolle spielt Edge Computing?

Edge-Computing ist besonders wichtig, wenn niedrige Latenz, lokale Entscheidungen oder hohe Datenmengen im Spiel sind. Es reduziert Netzwerkbelastung und erlaubt lokale Vorverarbeitung, bevor nur relevante Daten in die Cloud geschickt werden. Edge ermöglicht auch die Fortführung kritischer Funktionen bei Netzwerkunterbrechung.

Wie kann ich Datenschutz sicherstellen?

Trenne personenbezogene Daten, verschlüssele Übertragungen, dokumentiere Datenflüsse und halte Dich an DSGVO‑Anforderungen. Ein Datenschutzbeauftragter und klare Prozesse sind hilfreich. Prüfe rechtliche Rahmenbedingungen bei grenzüberschreitenden Datenflüssen.

Was sind häufige Fehler bei IoT-Projekten?

Zu den klassischen Fehlern zählen: fehlende Zieldefinition, Überspringen des Piloten, Unterschätzung von Integrationsaufwänden, Vernachlässigung von Security und mangelndes Change Management. Setze auf kleine Erfolge und lerne iterativ.

Fazit

IoT-Integration in Produktion ist kein Zukunftsversprechen mehr — sie ist Realität und bringt messbare Vorteile: geringere Stillstände, bessere Qualität, niedrigere Kosten und mehr technische Agilität. Der Schlüssel zum Erfolg liegt in einem strukturierten, sicheren und iterativen Vorgehen. Infomorelos unterstützt Dich dabei, von der Idee über den Piloten bis zum skalierenden Betrieb. Wenn Du bereit bist, Deine Produktion datengetriebener zu machen, lohnt sich ein erster Assessment‑Termin: Gemeinsam identifizieren wir die schnellsten Hebel und setzen pragmatisch um.

Neugierig geworden? Denk daran: Der beste Zeitpunkt, um mit IoT-Integration in Produktion zu starten, war gestern. Der zweitbeste ist heute. Wenn Du willst, bringen wir Deine Anlage ins nächste Level — Schritt für Schritt, messbar und sicher.