Prädiktive Wartung Strategien: Mehr Betriebssicherheit, weniger Überraschungen — so startest Du richtig

Stell Dir vor: Eine Maschine läuft und läuft — bis plötzlich ein Lager schlappmacht und die Produktion stoppt. Ärgerlich, teuer und meistens vermeidbar. Prädiktive Wartung Strategien bieten Dir die Möglichkeit, genau diese Überraschungen zu vermeiden. In diesem Beitrag zeige ich Dir Schritt für Schritt, wie Du mit datengetriebenen Ansätzen Ausfälle voraussagst, Wartungsarbeiten planbar machst und Ressourcen effizienter einsetzt. Du bekommst nicht nur technische Details, sondern auch Betriebswissen: KPIs, Umsetzungsfahrpläne, Best Practices, reale Anwendungsbeispiele und Hinweise zu Risiken und Compliance.

Dieses Thema ist besonders relevant, wenn Du mit komplexen Produktionslinien arbeitest oder Instandhaltungskosten senken musst. Lies weiter, wenn Du wissen willst, wie Du mit überschaubaren Investitionen messbaren Mehrwert erzeugst — und zwar schnell und nachhaltig.

Eine sinnvolle Prädiktive Wartung Strategie steht selten allein: Sie ist oft Teil größerer Automatisierungsprojekte, bei denen die Verbindung zu übergeordneten Systemen entscheidend ist. Besonders relevant ist hier das Feld der Automatisierung und Robotik, weil integrierte Steuerungs- und Diagnosesysteme Maschinen deutlich robuster machen. Wenn Roboterprozesse und Wartungsautomatik nahtlos zusammenspielen, reduzieren sich manuelle Eingriffe und Reaktionszeiten, wodurch sich Verfügbarkeit und Prozesssicherheit nachhaltig verbessern.

In modernen Produktionsumgebungen trägt die Vernetzung der Sensorik maßgeblich zum Erfolg prädiktiver Methoden bei. Die praktische Umsetzung der IoT-Integration in Produktion sorgt dafür, dass zeitnahe Zustandsdaten verfügbar sind und Analysen nicht nur theoretisch, sondern operativ verwertbar werden. Durch standardisierte Datenflüsse kannst Du Vorhersagemodelle trainieren, Alarme priorisieren und Wartungsaufträge automatisiert anstoßen, was insgesamt die Entscheidungsqualität deutlich erhöht.

Ein weiterer Praxisaspekt ist die Unterstützung von Wartungsteams durch flexible Roboterlösungen; dabei spielen kollaborative Ansätze eine große Rolle. Beispiele und Anwendungsfälle findest Du bei Kollaborative Roboteranwendungen Produktion, denn Cobots können repetitive oder gefährliche Tätigkeiten übernehmen und bei Inspektionen helfen. In Kombination mit prädiktiver Diagnose reduzieren solche Anwendungen Ausfallrisiken und entlasten das Personal, sodass die Wartungsstrategie nicht nur effizienter, sondern auch sicherer wird.

Prädiktive Wartung Strategien in der Industrie: Lösungen von infomorelos.com

Prädiktive Wartung Strategien bedeuten mehr als nur Sensoren an Maschinen zu kleben. Es geht darum, Daten intelligent zu nutzen, klare Entscheidungen zu treffen und Wartung so zu planen, dass sie wirklich nützt. infomorelos.com bietet modulare Lösungen, die genau das möglich machen: von der Erfassung auf der Maschine bis zur Integration in Dein Wartungsmanagement. Die Plattform ist so ausgelegt, dass sie sowohl für kleine Projekte als auch für großvolumige industrielle Umgebungen funktioniert.

Die Kernidee: Erkenne Schwachstellen, bevor sie kritisch werden. Das ist besonders wichtig in Produktionslinien, die bei Ausfall hohe Kosten verursachen — wie Förderanlagen, Pumpen, Kompressoren oder Transformatoren. infomorelos.com kombiniert folgende Bausteine zu einer kompletten Lösung:

- Skalierbare Datenerfassung: Von einfachen Vibrationstransducern bis zu komplexen Multisensor-Arrays.

- Edge-Analytics: Vorverarbeitung und Anomalieerkennung lokal, damit nur relevante Daten weitergereicht werden.

- Cloud-gestützte Plattform: Langfristige Historisierung, Modelltraining und zentralisiertes Reporting.

- Plug-and-play-Modelle: Vorgefertigte ML-Modelle für gängige Maschinentypen, die schnell einsatzbereit sind.

- Schnittstellen: Nahtlose Integration in CMMS/ERP für automatisierte Workflows.

Die modulare Bauweise erlaubt es, erst mit einem minimalen Setup zu starten und dann nach Bedarf Sensorik, Analysefunktionen und Automatisierungen zu ergänzen. Das reduziert Anfangskosten und gibt Dir die Flexibilität, nur dort zu investieren, wo der Nutzen klar erkennbar ist.

Implementierung von Prädiktive Wartung Strategien in der Praxis mit infomorelos.com

Gute Frage: Wie setzt Du Prädiktive Wartung Strategien in Deinem Betrieb tatsächlich um? Die Antwort liegt im strukturierten Vorgehen. Hier ist ein praxisbewährter Fahrplan, der Dir hilft, typische Stolperfallen zu vermeiden. Jedes dieser Schritte enthält konkrete Tipps, damit Du nicht in Theoriefallen tappst.

1. Initiale Bewertung: Wo bringst Du den größten Nutzen?

Starte mit einer Bestandsaufnahme. Welche Assets sind kritisch? Welche Kosten verursachen ungeplante Ausfälle? Schau Dir Ausfallhistorien, Ersatzteilkosten und Sicherheitsrelevanz an. Ein gut geführtes Kickoff-Workshop hilft, die richtigen Prioritäten zu setzen. Erstelle eine Heatmap der Assets nach Ausfallkosten, Häufigkeit und Sicherheitsrelevanz—das ist oft überzeugender als reine technische Argumente.

2. Sensorik und Konnektivität: Was brauchst Du wirklich?

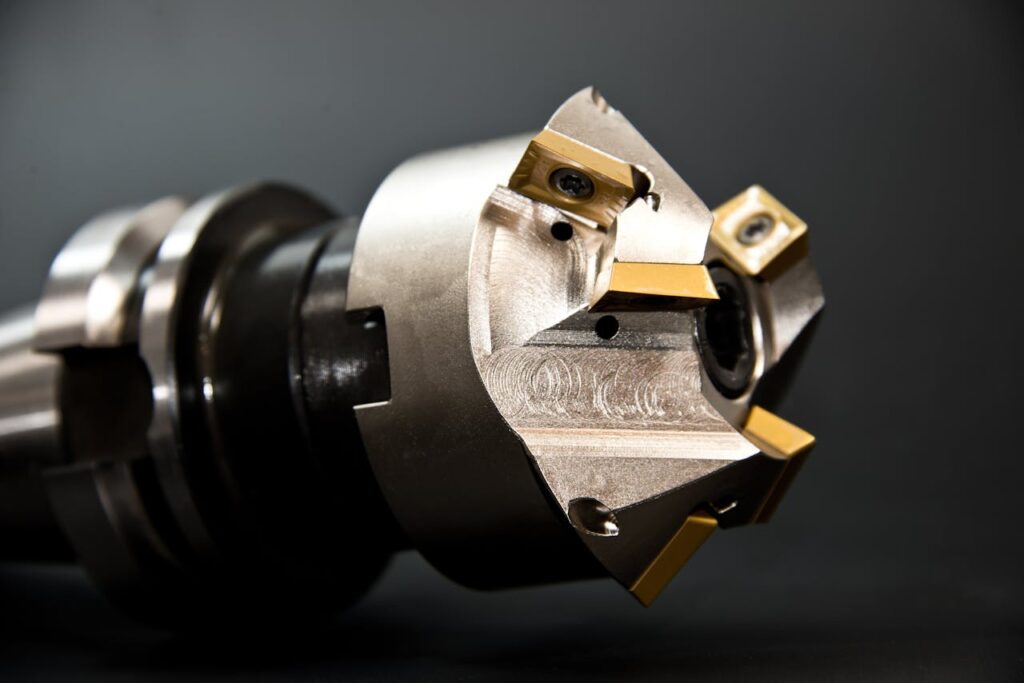

Nicht jede Maschine braucht ein Sensor-Feuerwerk. Wähle gezielt: Vibration bei rotierenden Teilen, Temperatur bei Lagern und Motoren, Stromaufnahme zur Lastanalyse, Ultraschall für Leckagen. Plane stabile Netzwerkverbindungen (Ethernet, WLAN, LoRaWAN oder 5G) sowie Edge-Geräte zur Vorverarbeitung. Achte außerdem auf robuste Gehäuse, Schutzarten (IP-Schutz) und einfache Montage, damit Installationen schnell und sicher erfolgen.

3. Datenplattform und Integrationen: Messen ist gut, nutzen ist besser

Die gesammelten Daten sind nur so wertvoll wie ihre Verfügbarkeit und Qualität. Richte eine zentrale Plattform ein, die Zeitreihen sicher speichert, Metadaten verwaltet und Schnittstellen zu Deinem CMMS/ERP hat. So werden Erkenntnisse direkt in Wartungsaufträge übersetzt. Implementiere außerdem Regeln zur Datenvalidierung und automatische Alerts bei Datenverlust, damit Du nicht blind fährst.

4. Modellentwicklung und Training: Physik trifft Machine Learning

Die beste Lösung kombiniert physikalische Modelle mit datengetriebenen Ansätzen. Nutze historische Ausfälle, um Modelle zu trainieren. Teste verschiedene Algorithmen: Anomalieerkennung, Klassifikation und RUL-Vorhersage (Remaining Useful Life). Validierung mit realen Fällen ist entscheidend. Außerdem ist Explainability wichtig: Techniker müssen verstehen, warum ein Modell eine Warnung gibt, sonst werden Alarme ignoriert.

5. Pilotbetrieb, Validierung und Rollout

Starte klein, lerne schnell. Ein Pilot an kritischen Assets bringt früh Feedback und zeigt, ob Annahmen stimmen. Justiere Alarmschwellen, verbessere Datenqualität und skaliere dann schrittweise. Kommunikation zwischen IT, Instandhaltung und Produktion ist hier das A und O. Richte regelmäßige Review-Meetings ein, um Lessons Learned sofort zu integrieren.

6. Betrieb und kontinuierliche Verbesserung

Modelle altern — überprüfe sie regelmäßig und aktualisiere Trainingsdaten. Etabliere ein Monitoring der Modellperformance (z. B. False Positive Rate, Vorhersagegenauigkeit) und einen Prozess für Modell-Updates. So bleibt Deine Strategie langfristig wirksam. Zusätzlich lohnt sich ein Governance-Board, das Prioritäten, Budgets und Risiken überwacht.

Kernkomponenten von Prädiktive Wartung Strategien in der Industrie

Damit Deine Prädiktive Wartung Strategien funktionieren, müssen mehrere Komponenten zusammenspielen. Hier ein detaillierter Überblick, damit Du weißt, worauf Du achten musst — inklusive technischer Empfehlungen und Praxis-Tipps.

Sensorik und Datenerfassung

Die Wahl der Sensoren bestimmt, welche Fehlerbilder Du überhaupt erkennen kannst. Vibration, Temperatur, Strom, Ultraschall und Druck liefern unterschiedliche Einsichten. Achte auf Messgenauigkeit, Sampling-Rate und Robustheit für industrielle Umgebungen. Tipp: Platziere Vibrationssensoren so nahe wie möglich am Lager, und dokumentiere die exakte Position; beim späteren Fehlertracking ist das Gold wert.

Konnektivität und Edge Computing

Edge-Geräte sind ideal, um Daten zu filtern und erste Anomalien direkt vor Ort zu erkennen. Das reduziert Bandbreite, minimiert Latenz und schützt sensible Daten. Gleichzeitig brauchst Du stabile Kommunikationswege zur zentralen Plattform. Überlege Dir zudem, welche Logik lokal laufen muss (Echtzeit-Alarmierung) und welche in der Cloud analysiert wird (Trendanalysen, RUL-Modelle).

Datenmanagement und Historisierung

Eine leistungsfähige Zeitreihendatenbank, klare Metadaten und Tools zur Datenbereinigung gehören in jede Architektur. Ohne saubere Historie lassen sich keine belastbaren Vorhersagen treffen. Ein Tipp: Nutze standardisierte Datenformate (z. B. OPC UA, MQTT) und versieh jeden Datensatz mit Kontext (Betriebszustand, Last, Temperatur), damit Modelle robust trainiert werden können.

Analyse- und Modellierungsebene

Hier laufen Anomalieerkennung, Zustandsklassifizierung und RUL-Berechnung zusammen. Nutze sowohl einfache Schwellenwertlogiken als auch komplexe ML-Modelle. Hybride Ansätze sind oft robuster als reine Blackbox-Modelle. Zusätzlich solltest Du Explainable AI-Techniken einplanen, damit technische Teams Entscheidungen nachvollziehen können.

Visualisierung, Alarmierung und Workflows

Techniker brauchen klare, umsetzbare Informationen. Dashboards, konfigurierbare Alerts und automatisierte Workflows sorgen dafür, dass Erkenntnisse in konkrete Maßnahmen münden — und nicht in E-Mails, die im Posteingang versickern. Achte darauf, Alert-Prioritäten zu setzen und Eskalationspfade klar zu definieren.

Integration in Geschäftsprozesse

Prädiktive Erkenntnisse sind nur dann wirtschaftlich, wenn sie in Einkauf, Ersatzteilmanagement und Budgetplanung einfließen. Die richtige Integration sorgt für planbare Kosten und optimierte Lagerhaltung. Tipp: Verknüpfe Vorhersagen mit automatischen Bestellvorschlägen für kritische Ersatzteile, um Lieferzeiten zu kompensieren.

Messgrößen und KPIs für Prädiktive Wartung Strategien in der Industrie bei infomorelos.com

Wie misst Du, ob Deine Prädiktive Wartung Strategien Wirkung zeigen? Hier sind KPIs, die Du im Blick haben solltest — technisch und wirtschaftlich — inklusive Zielgrößen und Interpretation.

- OEE (Overall Equipment Effectiveness): Ziel: Steigerung um 5–15 % im ersten Jahr, abhängig vom Ausgangsniveau.

- Anzahl ungeplanter Stillstände: Direkter Indikator für den Erfolg prädiktiver Maßnahmen; Ziel ist eine deutliche Reduktion innerhalb 6–12 Monaten.

- MTTR (Mean Time To Repair): Ziel: Reduktion durch bessere Diagnose und vorbereitete Ersatzteilbereitstellung.

- MTBF (Mean Time Between Failures): Soll steigen, wenn wiederkehrende Fehlerquellen erkannt und behoben werden.

- Kosteneinsparungen durch vermiedene Ausfälle: Monetäre Bewertung ist oft das überzeugendste Argument gegenüber dem Management.

- Reduktion der Ersatzteilbestände und -kosten: Ziel ist eine Optimierung der Lagerhaltung ohne Risiko von Lieferengpässen.

- Prognosegenauigkeit: Precision, Recall und F1-Score bei Anomalieerkennung; Zielwerte hängen vom Asset ab, aber eine Precision > 80 % ist ein guter Anfang.

- Vorhersagehorizont: Wie weit im Voraus ein Ausfall zuverlässig erkannt werden kann; 1–30 Tage sind typische Zielbereiche je nach Fehlerart.

- False Positive Rate: Zu viele Fehlalarme führen zu Alarmmüdigkeit — Ziel ist eine niedrige Fehlalarmrate, die das Wartungsteam nicht überlastet.

Wirtschaftlich wichtig sind außerdem ROI, TCO und Payback-Perioden. Nutze einfache Szenarien-Rechnungen: Berechne eingesparte Stillstandskosten, geringere Ersatzteilkosten und höhere Anlagenverfügbarkeit, um die Amortisationszeit zu zeigen. Solche Rechnungen helfen bei Investitionsentscheidungen und beim Skalieren der Lösung.

Fallstudien zu Prädiktive Wartung Strategien in der Industrie mit infomorelos.com

Praxis schlägt Theorie. Hier sind drei erweiterte Fallstudien, die zeigen, was mit durchdachten Prädiktiven Wartung Strategien möglich ist — inklusive konkreter Maßnahmen und Effekte über Zeit.

Fallstudie A: Förderanlagen-Hersteller — Vibration im Fokus

Situation: Ein Hersteller litt unter häufigen Ausfällen der Antriebe. Ursache meist: Lagerschäden durch Überlast.

Lösung: Vibration- und Temperatursensoren an kritischen Stellen, Edge-basierte Vorverarbeitung, Cloud-Analyse zur Mustererkennung und automatisierte Workflows im CMMS. Zusätzlich wurden Wartungsfenster so angepasst, dass kritische Reparaturen planbar sind.

Ergebnis: Ungeplante Stillstände sanken um rund 60 %, MTTR wurde um ein Drittel reduziert — und die Ersatzteilkosten gingen merklich zurück. Innerhalb eines Jahres ergab sich ein ROI von rund 1,5 bis 2 Jahren, abhängig vom Asset-Mix.

Fallstudie B: Chemische Anlage — Früherkennung von Leckagen

Situation: Leckagen und Korrosion führten zu Umweltrisiken und Produktionsunterbrechungen.

Lösung: Kombination aus Ultraschall-Sensorik, Feuchtemessung und Prozessdatenintegration. ML-Modelle erkannten subtile Abweichungen in den Messdaten. Safety-Workflows wurden angepasst, um bei bestimmten Alarmen automatische Abschaltmaßnahmen einzuleiten.

Ergebnis: Frühwarnungen verhinderten größere Leckagen, Sicherheitsvorfälle sanken, und Wartungsintervalle wurden optimiert. Die Maßnahmen verbesserten die Umwelt-Compliance, verringerten Haftungsrisiken und reduzierten Versicherungsprämien durch nachweislich geringeres Ausfallrisiko.

Fallstudie C: Energieversorger — Transformatorenüberwachung

Situation: Transformatorausfälle sind teuer und oft schwer planbar.

Lösung: Überwachung von Temperatur, Ölqualität und Teilleistungsanalyse. RUL-Modelle prognostizierten den Zustand und halfen bei Austauschentscheidungen. Zusätzlich wurden mobile Inspektionseinheiten eingesetzt, um bei kritischen Warnungen schnell vor Ort zu sein.

Ergebnis: Geplante Wartung statt Notfalleinsätze, Verlängerung der Nutzungsdauer bei intakten Komponenten und deutliche Kostenreduktion durch vermiedene Notfallmaßnahmen. Die Budgetplanung wurde deutlich zuverlässiger und langfristige Investitionen konnten besser terminiert werden.

Risiken, Herausforderungen und Compliance bei Prädiktive Wartung Strategien

Prädiktive Wartung Strategien sind kraftvoll, aber nicht ohne Fallstricke. Hier siehst Du die wichtigsten Risiken — und wie Du sie minimierst. Ein paar klare Maßnahmen helfen oft, große Probleme zu vermeiden.

Datenqualität und -verfügbarkeit

Schlechte, unvollständige oder verrauschte Daten sind der häufigste Grund, warum Modelle versagen. Investiere in Kalibrierung, Datenbereinigung und sinnvolle Sampling-Strategien. Implementiere Data-Quality-Dashboards und Alerts, damit Du sofort siehst, wenn Messdaten ausfallen oder inkonsistent werden. Ein regelmäßiger Data-Health-Check zahlt sich aus.

Skalierbarkeit und Interoperabilität

Heterogene Anlagen mit proprietären Protokollen machen Rollouts schwierig. Setze auf offene Standards und modulare Architekturen, um später nicht vor einem Flickenteppich zu stehen. Ein API-first-Ansatz erleichtert die Integration von Drittanbietersystemen.

Organisatorische Barrieren

Oft blockiert nicht Technik, sondern Menschen: Angst vor Jobverlust, Skepsis gegenüber Algorithmen oder fehlende Verantwortlichkeiten. Change-Management, transparente Kommunikation und Schulungen sind Pflicht. Binde das Wartungspersonal früh in Tests ein — deren Feedback verbessert Modelle und Akzeptanz gleichermaßen.

Sicherheit und Datenschutz

Insbesondere in kritischen Infrastrukturen gilt: Keine Kompromisse. Authentifizierung, Verschlüsselung, Netzwerksegmentierung und regelmäßige Security-Audits sind ein Muss. Achte auch auf Datenschutz bei personenbezogenen Daten; dokumentiere Zugriffsrechte und Audit-Trails.

Regulatorische Anforderungen

Je nach Branche können Vorschriften zur Produktsicherheit, Umwelt oder Datenspeicherung greifen. Dokumentation, Audit-Trails und nachweisbare Validierung von Modellen helfen bei Zertifizierungen und Audits. Plane Compliance-Checks in Deinen Projektplan ein, damit keine unangenehmen Verzögerungen entstehen.

Wirtschaftliche Risiken

Investitionen müssen sich rechnen. Starte mit begrenzten Pilotprojekten, messe den Nutzen und skaliere schrittweise. So reduzierst Du das finanzielle Risiko und gewinnst Vertrauen im Unternehmen. Erstelle transparente Business Cases mit Szenario-Analysen, damit Entscheidungsträger erkennen, wie sich die Investition unter verschiedenen Annahmen entwickelt.

Praktische Empfehlungen und Best Practices

Wenn Du mit Prädiktive Wartung Strategien starten willst, beachte die folgenden Best Practices. Sie helfen Dir, schneller Erfolge zu sehen und typische Fehler zu vermeiden.

- Starte mit einem klar definierten Pilotprojekt an einem kritischen Asset.

- Sorge früh für Datenqualität: Kalibrierung, Zeitstempel, Kontextdaten.

- Nutze hybride Modelle: Physik + Machine Learning ist oft stabiler als pure Blackbox-Lösungen.

- Integriere die Erkenntnisse in Deine CMMS- und ERP-Prozesse.

- Führe regelmäßige Modellvalidierungen und Retrainings durch.

- Setze auf offene Schnittstellen und modularen Aufbau, um später zu skalieren.

- Arbeite eng mit den Wartungsteams zusammen — sie wissen oft, wo der Schuh drückt.

- Dokumentiere alle Schritte und Ergebnisse — das hilft bei Audits und beim Wissenstransfer.

- Plane ein Budget für kontinuierliche Wartung der Software- und Hardwarekomponenten ein.

Kurz und knapp: Technologie hilft, aber Menschen machen den Unterschied. Halte die Beteiligten im Boot und liefere schnell verwertbare Ergebnisse.

Fazit

Prädiktive Wartung Strategien sind kein Hype, sondern ein praktisches Werkzeug, um Produktion stabiler, sicherer und kosteneffizienter zu machen. Mit einer strukturierten Umsetzung — von der Sensorik bis zur Integration in Geschäftsprozesse — lässt sich vieles erreichen: weniger ungeplante Ausfälle, bessere Planbarkeit, geringere Lagerhaltungskosten und verbesserte Sicherheit.

infomorelos.com bietet modulare Lösungen und Beratungsunterstützung, die Dir helfen, Schritt für Schritt von reaktiver zu prädiktiver Wartung zu gelangen. Starte klein, messe Wirkung, skaliere intelligent und halte Deine Modelle frisch. Wenn Du diese Punkte beherzigst, bist Du auf dem besten Weg, Deine Anlagen wirklich smart zu betreiben.

Du möchtest loslegen, weißt aber nicht, wo? Ein pragmatischer Pilot an einem kritischen Asset ist der schnellste Weg zu Erkenntnissen — und meist auch der schnellste Weg zu sichtbarem Mehrwert. Packen wir’s an!